三維全自動彎管機DW130-2-5CNC

一、 概述

1.1設備名稱:全自動單頭數控彎管機,設備型號:DW130-2-5CNC。

1.2供貨范圍:投標方提供功能完整的按國家相關標準及規范設計、制造的CNC全自動數控彎管機設備,包括設備的設計、制造、運輸、安裝、調試、驗收、直至最后交付使用的完整性工程。 供貨數量:1臺

1.3環境與工作條件

工作電源: AC三相380V±10%,50Hz±2%

工作制度、年時基數: 兩班制,每班作業時間8小時,每年工作日300天。

環境因素:室內溫度 最高45℃、最低2℃;空氣濕度 ≤98%(無結霜);

1.4安裝及交貨地點:

1.5彎管機主要參數:

序號 | 主要技術參數 | 參數值 | 單位 | 備注 |

1 | 最大彎管規格 | Ф130×8 | mm | |

2 | 最小彎管規格 | Ф22 | mm | |

3 | 最大有效穿芯距離 | 5200 | mm | |

4 | 兩彎曲最小直線距離 | 80 | mm | |

5 | 管材末端最小距離 | 138 | mm | |

6 | 最大彎曲角度 | 195° | 度 | |

7 | 彎曲方向 | 順時針 | ||

8 | 最大彎曲數 | 20 | 個 | |

9 | 旋轉角度 | 0~±360° | 度 | 轉角精度±0.1° |

10 | 彎曲半徑范圍 | 30≤R≤400 | mm | |

11 | 夾緊行程 | 209.5 | mm | |

12 | 頂緊行程 | 160 | mm | |

13 | 輔推行程 | 726 | mm | |

14 | 工作高度 | 1100 | mm | |

15 | 模具中心高 | 110 | mm | |

16 | 彎模厚度 | 100 | mm | |

17 | 彎曲速度 | 0-12 | Deg/Ses | (可調) |

18 | 彎曲精度 | ±0.1 | Deg | |

19 | 送料速度 | 1000 | mm/Ses | |

20 | 送料精度 | ±0.1 | mm | |

21 | 轉角速度 | 120 | Deg/Ses | |

22 | 轉角精度 | ±0.1 | mm | |

23 | 油泵電機 | 22 | KW | |

24 | 工作壓力 | 12 | MPa | |

25 | 最大彎曲力矩 | 62000 | N.m | |

26 | 油箱容積 | 850 | L | |

27 | 送料伺服電機 | 3 | kw | |

28 | 轉角伺服電機 | 1.5 | kw | |

29 | 換模伺服電機 | 0.75 | kw | 抽芯及小車各1只 |

30 | 移位伺服電機 | 0.75 | kw | 抽芯及小車各1只 |

31 | 連續工作 | 16 | H | 循環風冷 |

32 | 主油缸直徑 | Ф200 | ||

33 | 機器外形 (長×寬×高) | 9000×2100×1500 | ||

34 | 機器重量 | 10500 | kg | |

35 | 彎管材質 | 碳鋼管/銅管/316L及雙相不銹鋼管(HDR) | ||

36 | 控制方式 | 工控機一體化控制 | ||

37 | 每管件可設彎管數 | 40彎 | ||

38 | 彎管/送料等級級數 | 1-9級 | ||

39 | 彎曲方式 | 1.有芯彎曲 2.無芯彎曲 3.鏡向彎曲 4.反向彎曲 5.有限彎曲 6.無限彎曲 | ||

40 | 五軸控形式制 | 彎曲軸電液伺服調速比例閥控制 ; 送進軸伺服電機控制; 轉角軸伺服電機控制;換模軸伺服電機控制;移位軸伺服電機控制

| ||

1.6設備的主要性能及結構:

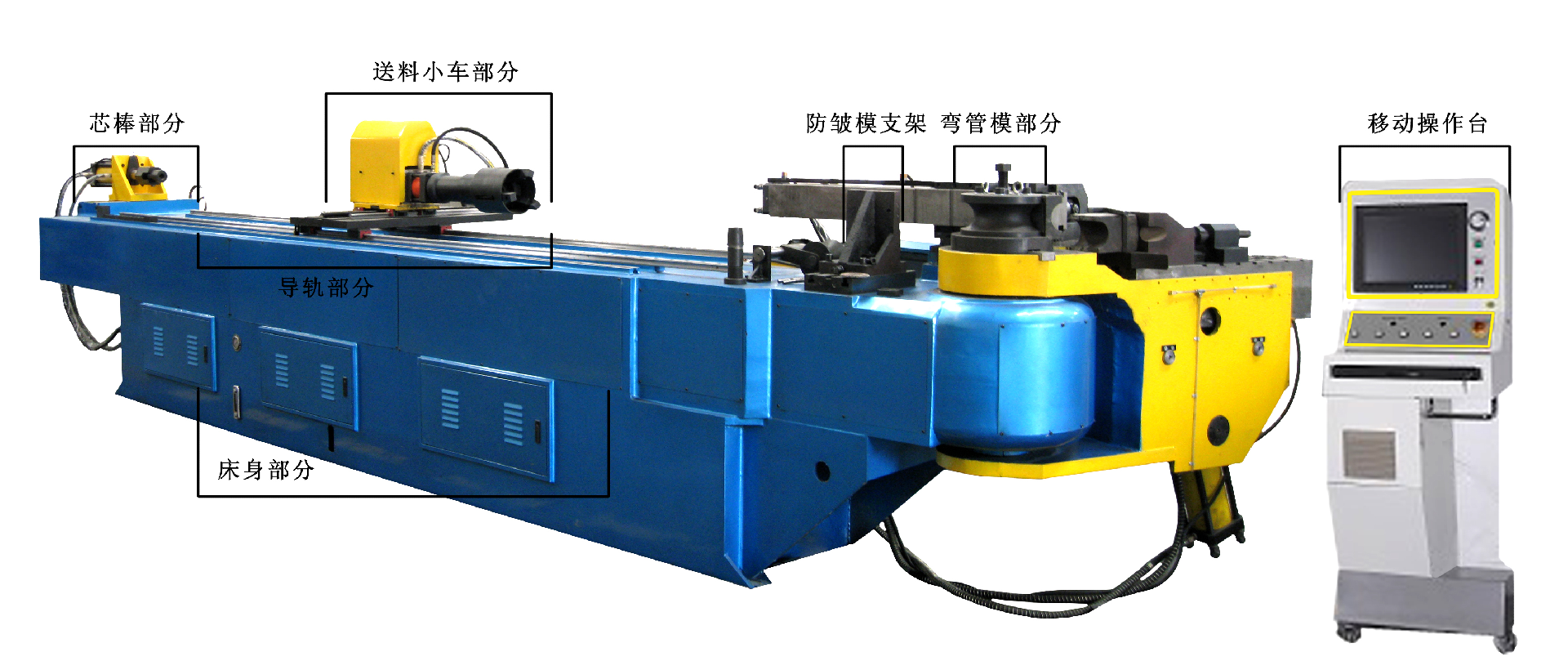

1.6.(1)數控彎管機由床身、主傳動、夾緊、導向、芯捧、小車、液壓、電氣控制系統、移動操縱臺、芯棒自動潤滑,冷卻系統等部分組成。

1.6.(2) 機器有三個運動坐標軸(伺服):Y軸-直線送進距離,B軸-管子空間迴轉角度,C軸-管子平面彎曲角度。

1.6.(3) 機器的液壓系統:油泵選用葉片式變量油泵,彎曲軸的控制采用高精度比例閥(意大利阿托斯)主要換向閥采用進口閥。

1.6.(4) 主傳動采用油缸--鏈條機構,壓料采用動力側推導板結構,前夾不采用安裝在彎模上的形式、獨立油缸驅動,配防皺機構,小車送進采用全長直線滾動導軌。

1.6.(5) 前夾要能確保夾緊無滑移。

1.6.(6) 芯棒潤滑配氣動高壓注油器。

1.6.(7) 本機實現全自動有芯或無芯彎曲。

1.6.(8)彎管機同時具有前極限上管和后極限上管能力,可根據管子的長度在實際彎管作業時選擇。

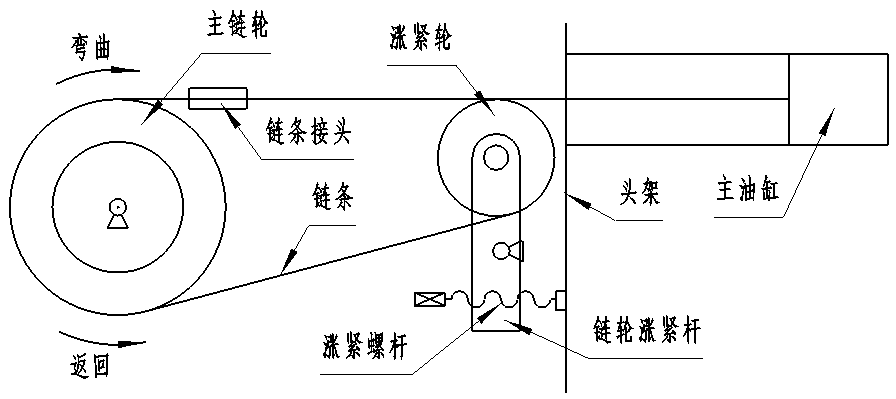

1.6.(9)主傳動機構

此傳動采用油缸—鏈條機構,實現高強度無間隙傳動,能傳遞足夠的扭矩,且彎管角度精確定位。

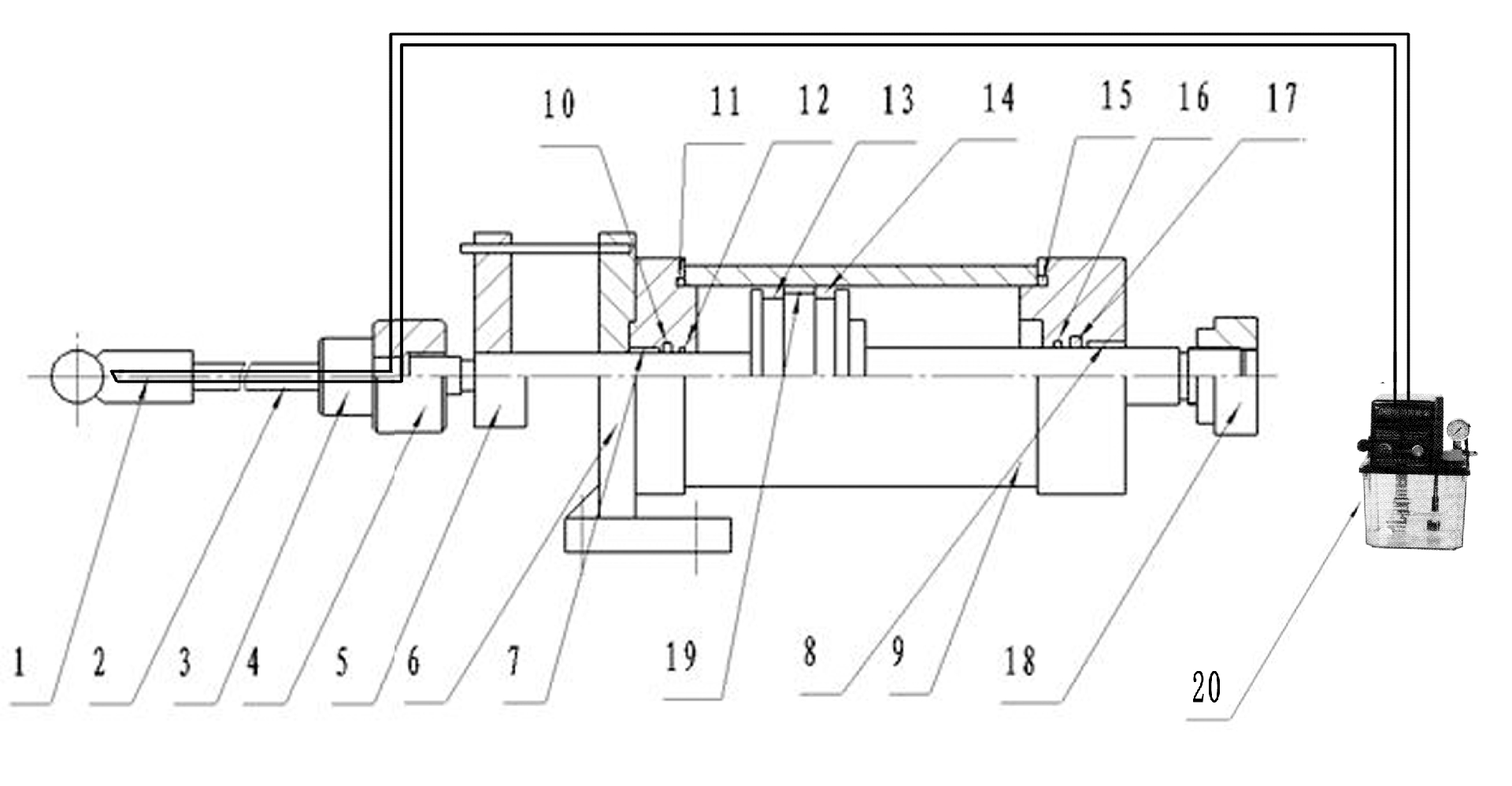

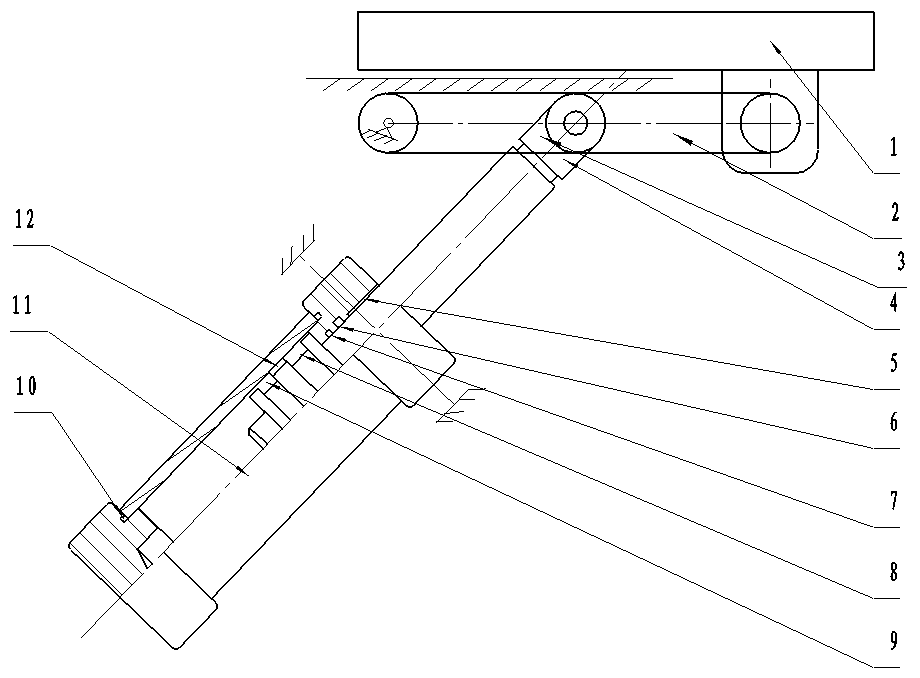

1.6.(10)芯棒機構

1、芯棒 2、螺桿 3、十字節并帽 4、十字節頭 5、導向座

6、芯棒油缸座 7、8、銅套 9、芯棒油缸 10~17、油缸密封件 18、調整螺母 19、耐磨環 20、高壓自動注油器

彎制薄壁和小彎曲半徑管件時確保管件橢圓度≤5%,必須使用芯棒,在彎制多個角度的管件時,可以自動注油潤滑芯棒以延長芯棒使用壽命,保證管件外形美觀飽滿。

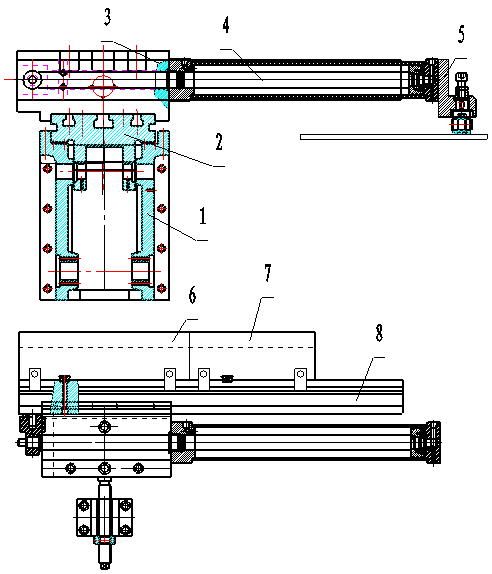

1.6.(11)側推導板結構

1、滑板臂 2、滑塊 3、輔推模套 4、輔推油缸 5、支架

6、120°弧長導模 7、90°弧長導模 8、滑板

1側推導板(8)由輔推油缸(4)推動,根據彎管線速度大小可以選擇設定快檔和慢檔二種。

2側推導板(8)可以安裝二塊120°弧長(6)和90°弧長(7)導模,能夠快速安裝,調整方便。

3側推板油缸的尾端有支架(5)支撐,增加側推導板的穩定性。

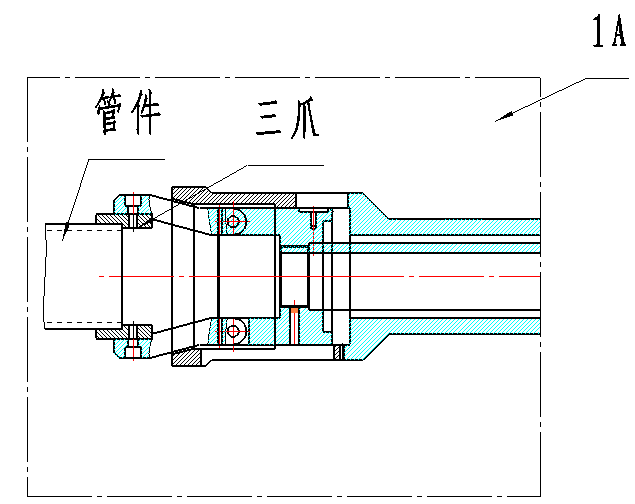

1.6.(12)夾料機構

1、滑塊 2、二孔板 3、二孔板 4、軸耳 5、銅套

6~10、密封件 11、油缸 12、耐磨環

此機構前夾不采用安裝在彎模上的形式,由獨立油缸驅動,機構具有自鎖功能,不打滑,便于小車送料、取料,工作效率高。

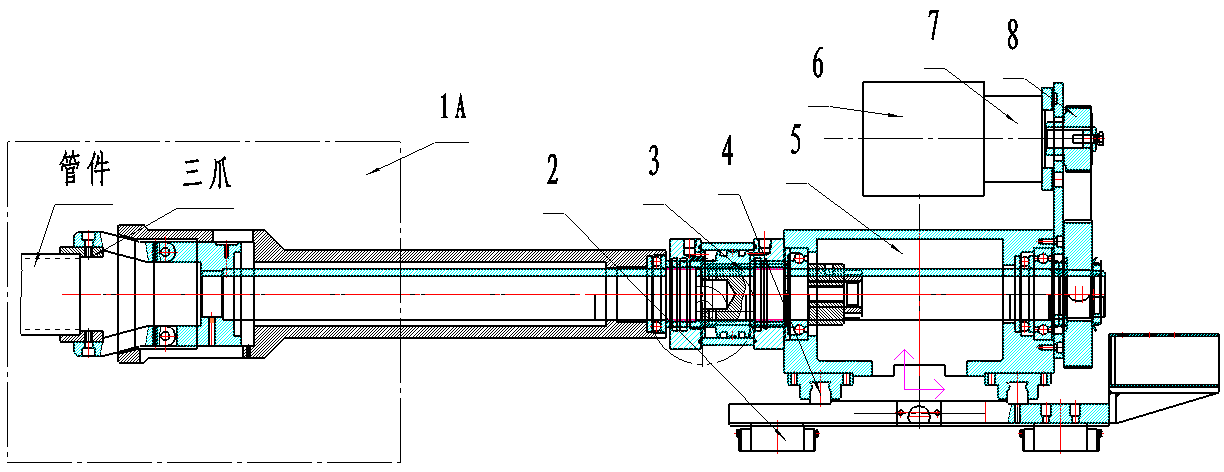

2.6.13送料小車

1小車全長送進采用直線主導軌(2),側向采用付導軌(4),確保送料精度。

2、主導軌 3、油缸 4、付導軌 5、小車 6、轉角伺服電機

7、轉角伺服減速器 8、電機伺服鏈輪 9、小車鏈輪

2上料后以管端口定位,夾持管件外徑彎管(圖1A),彎制不同的外徑管件,只要更換三爪,就可以夾管—彎管,更換方便不需要調正。

2.1簡介

產品由觸摸屏、工控機(數控系統)、PLC控制,具有多種不同彎曲角的預制,觸摸屏操作、中文字幕顯示、人機對話式操作,可任意選擇手動、半自動、全自動操作方式,移動式腳踏開關兼備啟動、緊停兩種功能,采用進口送料導軌、精確定位送料長度,采用伺服電機驅動轉角、驅動送料,可彎曲多彎頭的立體管件,并配備自動加油功能,特別適用于彎制薄壁、厚壁、小彎曲半徑等船用管件。

2.2 設備具有彎曲、直線送料和轉角三軸運動,其中直線送料和轉角由伺服驅動,彎曲為液壓驅動,均采用數控系統控制。

2.3設備可設定點動、單動、自動操作功能;全部數據通過觸摸屏輸入。

2.4 對工件具有計數功能;具有斷電記憶功能,數據可永久保存;機器具有系統恢復功能。

2.5 對稱工件加工時只需輸入對稱單邊數據后,系統自動轉換成對稱另一邊的數據;可自動計算首末端長度。

2.6 每一個彎都可設定暫停,可設定送料、退彎、轉角三軸同時動作或不同時動作,避免干涉,從而提供生產效率。

2.7 可顯示每個工件的成型工作時間。

2.8 全自動模式,機器任何時間和狀況下都可以暫停,按啟動鍵繼續工作。

2.9送料方向具有自動位置偵測功能,自動加工時刻偵測送料長度方向是否因不同工件延伸造成位置偏離,機器可自動補正。

2.10 試彎時,可選用手動分析動作,觀察干涉點,修改動作。

2.11在彎曲過程中,可以在觸摸屏上實時顯示送料、轉角、彎曲的數值,還可以設定單步執行動作、半循環操作、全循環操作。

2.12 帶有多項延遲參數設定值可針對單個動作軸做最適當的時間差設定,以符合多種彎曲變化需求。

2.13 有自動偵測錯誤或機器故障功能,并在熒屏上顯示,便于操作者排除故障。

2.14 送料軸動作前,會自動檢測,避免和機器發生碰撞。

2.15 具有干涉區,可將尾料減少到最低,甚至無尾料;改善加工工藝,提高加工質量。

2.16 機器送料、旋轉和彎曲速度可調,以最大速度運動時,機器也能保持運行平穩。

2.17 圖形化編程系統,輸入三維坐標X、Y、Z,可在屏幕上顯示Y(送料)B(彎管)C(轉管)工作值。

2.18 全面監測:液壓/電器/傳動系統,電壓,溫度,油壓,并自動診斷故障,口令,鑰匙,工時/數量記錄,用于生產管理。

3.1 硬件:采用國際最新主流產品,商品化、模塊化設計安裝,結構簡單直接,國內供貨渠道快捷高效,便于故障檢修及售后服務。

3.1.1 主控制系統:采用工業級控制電腦,(500G 硬盤、1G 內存、E5300CPU),12吋 TFT LCD觸摸顯示器,操作直觀快捷;為操作方便同時配備標準鍵盤和鼠標,操作者可根據需要任意選擇兩種方式操作。

3.1.2 主電路元器件:采用法國施耐德名牌產品或同等產品;

3.2 軟件:采用我公司自主開發具有國際先進水平的專用控制軟件,主要有如下功能:

3.2.1 多種管型數據轉化:回彈修正、反向彎曲、鏡向彎曲、干涉數據自動處理、三軸同步運行數據設置。

3.2.2 網絡功能:具有與計算機中心和 CAD 數據通訊功能,或遠程在線監控、維修和管形數據遠程下載。

3.2.3 批量管型數據多種輸入方式:USB 接口,CD-ROM、通過計算機中心遠程下載管形數據。

4.1 Y 軸

送料小車沿床身縱向的直線往復運動是通過齒輪、齒條嚙合將位移信號反饋回計算機組成閉環控制系統。小車的運動始終置于計算機的監控之下,從而保證了小車的直線運動精度。Y 軸重復定位精度為±0.1mm。

4.2 B 軸

小車夾頭正、負兩個方向的旋轉,是由一套與直線運動控制系統相類似的閉環系統控制的,從而提高了反饋信號的可靠性和控制系統的精度。B 軸的重復定位精度為±0.1 °。小車上還設置了橫向浮動裝置,從而保證了在彎管過程中小車不受附加的載荷。

4.3 C 軸

C 軸由液壓油缸驅動,通過閉環控制,實現主軸彎臂的轉動,采用超精密節流閥、保壓閥從而保證 C 軸精度,C 軸重復精度為±0.1°。

4.4 數控系統要求

計算機安裝WINDOWS中文操作系統,![]() 工控電腦、12″彩色觸摸顯示、伺服控制,軟件自主產權,操作方便快捷、貼近工藝、工作穩定可靠、速度快、高精度。

工控電腦、12″彩色觸摸顯示、伺服控制,軟件自主產權,操作方便快捷、貼近工藝、工作穩定可靠、速度快、高精度。

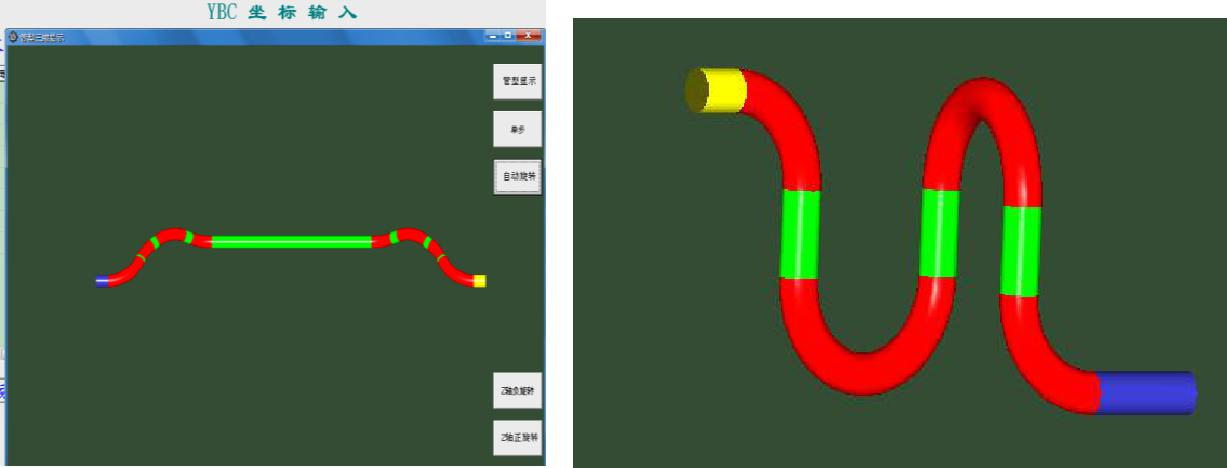

4.4.(1)管型數據 3D 彩色圖形顯示;設備具有 3D 圖形預覽顯示功能,可在屏幕上觀察管件立體圖形, 與需要之管件是否一致;如圖所示:

(3D 彩色圖形顯示)

4.4.(2)可直接讀取 AutoCAD 圖紙指定格式的文件資料的軟件,能直接讀取出 AutoCAD 的相關管件數據、即自動獲得 Y、B、C 工作值,并直接生成生產加工程序,不必人工輸入。供方自有軟件可終身免費升級;

4.4.(3)可批量輸入管型文件:通過網絡計算機中心、U 盤、CD-ROM 等。

4.4.(4)彎管數據可通過操作屏進行 X、Y、Z 三維絕對坐標值和 Y、B、C 增量數據輸入,且兩種數據可以相互轉換; 如圖所示:

4.4.(5) 數據格式和接口文件格式須符合國際現行的加工數據格式和接口文件格式,能與貴公司管路系統無縫連接,直接從管路系統中提取數據進行彎管。

為能方便調取數據進行彎管,系統須設置查詢功能,能根據編號、管子集配號、管徑、加工單元、加工批號等數據項進行查詢(同時具備模糊查詢功能)。

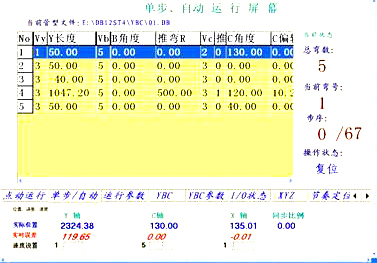

4.4.(6)該設備具有手動、半自動(單步)、全自動操作功能,自動運行和管型數據編輯同步進行,提高工作效率。如圖:

4.4.(7)在管件加工的任意時候可對設備進行暫停操作,以便觀察管件加工狀態及調整模具間隙,暫停后可接著原來狀態(彎角、轉角、送進距離等)繼續彎管。在彎曲過程中遇到停電或故障停止的,在重新通電或故障排除后,也應能夠接著原來狀態繼續彎管。

4.4.(8)具有編輯鎖存功能,防止運行數據任意修改和錯誤修改。

4.4.(9)彎管、送管、轉管三軸均有 1-9 級速度設定,同一加工管件,每個加工段均可設定不同的速度。

4.4.(10)各運行數據均可通過觸摸屏幕輸入,且觸摸屏幕可實時監控設備的運行狀態和各數據的運行情況,操作界面為中文顯示。如圖所示:

4.4.(11)三軸可同時進行歸零;均無需人為調整;提高設備的重復加工精度。

4.4.(12)加工管件可設定40 個彎,可設定管件檔案數10萬組。

4.4.(13)自動偵察錯誤及設備故障,并將錯誤、故障內容與代碼顯示在屏幕上,讓操作員容易排除故障。

4.4.(14)回彈自動補償功能:操作者輸入理論值,電腦計算執行值。

4.4.(15)具有停電記憶、資料永久保存功能,防止因停電或設備故障時數據丟失;

4.4.(16)傳感彎角的編碼器除了提供彎角計數脈沖外,并對主油缸彎管的實際速度進行反饋,形成彎管速度的閉環監控。

4.4.(17)電箱電柜不能安裝在機身上,以免震動產生故障。

4.4.18工業計算機主機電箱要求帶空調。

4.4.(19)芯頭自動潤滑控制功能;故障自診斷功能。

4.4.(20)根據彎管參數,設備帶有判定彎管參數在輸入彎管參數彎管過程中是否安全的功能。

4.4.(21)彎管過程中出現異常時,在屏幕上顯示故障原因及部位。

4.4.(22)給出各種彎模狀態下彎模與側推導板的最佳配合速度(列表),也可由人工分別調整二者的速度。

5.1 工控機(數控系統)、PLC、伺服系統、編碼器必須選用進口名牌產品,所有電氣控制元件,限位傳感元件均選用進口或國內合資公司的優質產品。

5.2 液壓系統的控制元件, 采用進口產品。機床中的全套油缸采用國產名牌產品。油封要求進口產品,液壓系統的液壓油泵、比例閥、換向閥采用國外名牌產品。

5.3 供方負責供貨范圍電氣控制柜的制造,其性能需滿足本機電控系統的控制要求及符合國家現行有關規范標準的制造技術要求。所有元器件板前安裝和接線,并要有對應相關原理圖的元器件符號標識。

5.4 上述電控設備主回路及控制回路各導線端應有與相關控制原理圖上相符合的永久性編號標志,導線選用應符合設計載流量、裕量及國家、地區相關規定。

5.5 上述電控設備的接線端子排需有透明防護蓋,重要件、危險件防護蓋應有文字警告語;接線端子排位數應留有10%余量, 所有外接線排之間須留足空間,配置的梳形線槽足夠大;并安裝外接線上線架。

5.6 根據需方的清單設計制造所需要模具,設計模具應滿足更換方便快捷,管夾采用鑲塊形式,用較為簡便牢靠的方式固定,管夾內槽要有防滑紋,并提供模具清單。

6.1 嚴格按 ISO9001:2000 流程進行全程質量控制

6.2 供方對所有外協廠商進行嚴格考評程序,所有外協廠家必須經過 ISO9001:2000 質量認證。

6.3 設備外購件廠家均為國際或國內名牌產品

6.4 設備外協件有專人負責全程質量跟蹤,發現問題及時處理,確保各零部件產品質量合格率 100%,優質、可靠;不合格產品絕對不能進廠。

7.1本彎管機的制造、安裝、驗收必需按協議書所述要求且滿足不限于下列標準和規范:

JB/T2671.1 彎管機參數

JB-T2671.2 彎管機技術條件

JB/T2671.3 彎管機精度

JB/T5761 數控彎管機精度

ZBJ62034 數控彎管機技術要求

JB-T1829 鍛壓機械通用技術條件

GB/T3766 液壓系統通用技術要求

JB4203 鍛壓機械安全技術要求

GB/T5226.1-1996 機床電氣技術條件

CB/T19 液壓油箱的道門蓋安裝要求

ISO 4406 19/15 液壓系統內的清潔度要求

GBE5018-1 焊接材料標準

JB9971 彎管機、卷板機噪聲限值

GBZ1 工業企業設計衛生標準

7.2供方設計完成后圖紙應經需方確認,但該技術擁有權為供方所有。

序號 | 配 件 名 稱 | 生 產 廠 家 |

1 | 12 吋 TFT LCD 觸屏 | 臺灣臺達電子 |

2 | PLC | 臺灣臺達電子 |

3 | 高速計數模塊 | 臺灣臺達電子 |

4 | 交流伺服單元 | 日本三菱或臺灣臺達 |

5 | 液壓閥 | 臺灣朝田 |

6 | 油泵 | 臺灣海特克 |

7 | 光電編碼器 | 日本 |

8 | 強電組件 | 法國施耐德 |

9 | 直線運動導軌 | 臺灣上銀 |

10 | 液壓油缸 | 自制 |

11 | 主電動機 | 蘇州宏佳電機 |

圖片展示:

客戶的滿意是我們不懈的追求

簡介

興宇機械始建于一九七零年,現有員工280人,1990年正式加入彎管機市場,以生產制造各系列金屬圓鋸機,SW系列雙頭彎管機,DW系列單頭彎管機,PS系列縮管機,MG系列磨齒機,YU系列龍門柱式壓彎機,KR系列鉚接機等十多個大系列近百個產品的各類管材、型材加工機械。公司總部位于江蘇省張家港市,下設三十五個辦事處,保證了全國各地顧客的優質售后服務。

公司實行現代化企業管理,成功導入ERP生產管理系統,形成集產品設計開發、模具制造、生產加工、整機制造、營銷為一體化作業的生產線,并竭誠努力增加產能以供應市場之不斷需求。公司先后通過了SA8000國際社會責任CE認證和ISO9001:2000國際質量認證,并獲得蘇州市優質產品生產基地的稱號。

公司秉承“創新理念、追求卓越、迅速改善、永續經營“的經營理念;并以“質量是第一工作”,“顧客的滿意是我們的榮譽”作為我們永遠不變的質量政策;以愛護環境、回報社會、關愛雇員等社會責任為己任;把“誠信、負責、創新、團隊”作為興宇員工不斷的追求和目標,愿與廣大朋友攜手共創美好的明天!

公司產品被廣泛用于汽車、摩托車、自行車、童車、鋼制家具、休閑用品、空調配管、造船、鍋爐、石油化工、衛浴設備、制管、鐵材加工等行業,是各種管材,型材切割、縮擴、彎曲、鉚接加工的理想機械。

歡迎您來張家港興宇機械參觀考察,我們將竭誠為您服務!

公司地址:張家港市南豐鎮南豐北路19號

電話:0512-58620156

傳真:0512-58622361

郵編:215628